革新汽车制造!海宝等离子切割技术助力“一体压铸”时代加速到来

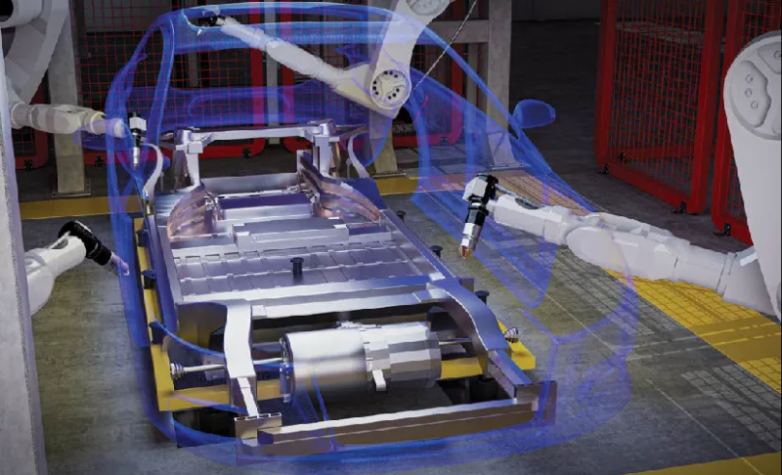

伴随电动汽车产业飞速进展,常规制造工艺正迎来巨大变革。压铸公司怎样借助机器人等离子切割系统达成从多件式到一体式压铸的跨越?一同来看海宝怎样以革新技术促进产业降本、提质、增效!

01 产业挑战

常规修边工艺难以应对“大型一体压铸件”

国内某大型压铸公司为多家电动车厂商生产铝制后底盘铸件。常规工艺依赖冲压修边,需应用昂贵且专用的修边模具,且对复杂结构难以达成全面加工。伴随电动车品牌纷纷转向“一体压铸”(Giga Casting)——即将整个后底盘等大型结构件一次压铸成型,冲压修边方法已无法吻合生产需求。

02办理方案

机器人等离子铸件切边

该公司引入机器人搭配海宝(Hypertherm)XPR170精细等离子切割系统,达成高精度、高效率的自动化修边作业。机器人灵活可达复杂部位,一举办理了常规模具无法触及的死角难题。

03综合长处

1.投入成本低

在多品种铸件切换场景下,可免除百万级模具投入成本

2.切割速率快

每个车身后底盘(约2米长)切割仅需不到1分钟,切割效率极高

3.稳定性高

50年技术积淀的海宝等离子电源,750项全球专利保证设备零故障运行

04顾客证言

“以前每推出一个新车型,就务必投入一套新的修边模具。目前应用海宝机器人等离子系统,咱们能够轻松切换不同车型,不再引发额外成本。”

05全球动向

一体压铸+等离子切割正变成主流

伴随各大新能源汽车品牌广泛推广一体压铸技术,机器人等离子切割已变成大型铝铸件修边的首选工艺,兼顾灵活性、效率与质量一致性。

Hypertherm Associates 海宝是一家总部位于美国的工业切割产品和软件制造商。其产品包含海宝等离子系统和 OMAX 水刀系统,被世界各地的公司用于建造船舶、飞机和轨道车;建造钢结构建筑、制造重型设备、安装风力涡轮机等等。除了切割系统,该公司还生产性能和可靠性值得信赖的 CNC 数控和软件,从而提升了成千上万家公司的生产率和盈利实力。Hypertherm Associates 海宝始创于 1968 年,是一家 100% 员工持股的公司,约有2,000名员工,其业务运作和协作伙伴代表遍布全球。

- ·太平人寿宁波分公司举办首场AI应用分享会

- ·在帆书APP遇见莎士比亚:李蕾带你解码喜剧背后的人性镜像

- ·618电视焕新指南:三星Neo QLED、OLED 及 Lifestyle 系列引领生活方式全面升级

- ·施耐德电气:数智赋能,解锁生命科学高效生产与绿色转型协同之路

- ·御君方:以数智化变革引领医疗健康“第四次工业革命”,人机协同驱动产业跃升

- ·媒体云制播新范式:四川台规模应用TVU云调度 加速数字化转型

- ·微星MAG 272QP QD

- ·新疆 中泰甲醇项目开车成功 产出合格产品

- ·振东五和养生酒深圳沙龙,揭秘「降尿酸」黑科技

- ·中国化学成达公司推进“星级标准化工地”创建

- ·中国化学成达公司推进“星级标准化工地”创建

- ·林子菡:用画笔传递信念,用色彩唤醒成长

- ·宿迁职业技术学院获批江苏师大本科持久教育校外点,开启教育新征程

- ·电子科大成都学院:艺术与科技融合,培养高素质数字艺术人才

- ·以“税”为笔 绘就春游经济“新画卷”

- ·武汉医疗器械展精彩回顾!Kiwa(琦威)MDR专题培训成为一大亮点

- ·慕思携手鸿蒙智选,共建智慧睡眠新生态

- ·细看三星Galaxy S25 Edge:轻薄是起点,体验是重点

- ·中移物联智慧工地、节能照明等创新方案亮相首届广州国际智能建造与工业化建筑产业博览会

- ·媒体云制播新范式:四川台规模应用TVU云调度 加速数字化转型

- ·御君方:以数智化变革引领医疗健康“第四次工业革命”,人机协同驱动产业跃升

- ·青春化学 活力成达 实干争先

- ·创历届规模之最 2025北京国际印刷技术展今日开幕

- ·从一家“老厂” 到 “中国 1/8” ,实探江苏省首家“可持续灯塔工厂”

- ·太平人寿宁波分公司举办首场AI应用分享会

- ·武汉医疗器械展精彩回顾!Kiwa(琦威)MDR专题培训成为一大亮点